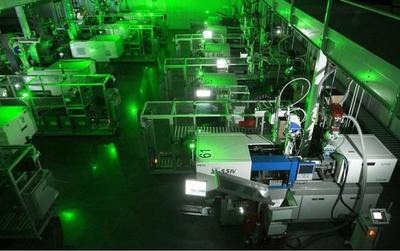

在当今工业4.0的时代浪潮中,智慧工厂正从蓝图变为现实,成为全球制造业转型升级的核心引擎。这一深刻变革的背后,是计算机技术全方位的渗透与开发,从数据采集到智能决策,构建了一个高效、灵活、自适应的生产新范式。

智慧工厂的本质,是一个高度集成的数字化生态系统。其技术基石首先建立在物联网(IoT)与工业互联网之上。通过在设备、产品、物料上部署大量传感器与智能终端,工厂的物理世界被全面映射到数字空间,实现了生产全要素的实时感知与互联互通。海量的运行数据、环境数据、质量数据得以源源不断地产生与汇聚。

对这些数据的处理与分析,则依赖于云计算与边缘计算的协同。云计算平台提供近乎无限的计算与存储资源,支持大规模历史数据的深度挖掘、模型训练与全局优化。而边缘计算则将部分计算能力下沉到靠近数据源的设备或网关,实现对实时性要求极高的生产指令下发、设备异常预警的毫秒级响应,有效降低了网络延迟与云端负载。

人工智能(AI)与机器学习技术,是赋予工厂“智慧”的灵魂。计算机视觉技术应用于智能质检,能够以远超人工的精度和速度识别产品表面的微小缺陷;预测性维护模型通过分析设备振动、温度等时序数据,可提前预判故障,将非计划停机降至最低;基于强化学习的调度算法,能够在复杂的订单、物料、产能约束下,动态优化生产排程,提升整体设备效率(OEE)。

数字孪生技术,是连接虚拟与现实的桥梁。通过构建与物理工厂完全同步的虚拟模型,工程师可以在数字世界中仿真、测试和优化生产流程、工艺参数乃至整条产线的布局,再将最优方案无损地部署到实体工厂,极大地降低了试错成本,加速了新产品导入和工艺迭代。

5G网络提供了高可靠、低时延、广连接的网络环境,保障了海量设备数据的稳定传输与控制指令的实时送达,为AGV(自动导引车)、AR(增强现实)远程辅助维修等应用铺平了道路。区块链技术则有望在供应链协同、产品溯源等领域,建立起透明、可信的数据共享机制。

智慧工厂的技术开发也面临诸多挑战:异构设备与系统的集成难题、数据安全与网络防护的严峻性、复合型技术人才的短缺,以及初期巨大的投资成本。技术的发展将更加注重系统的开放性与互操作性,通过模块化、微服务化的软件架构降低集成复杂度;网络安全将与功能安全深度融合,构建纵深防御体系;低代码/无代码开发平台的兴起,也将赋能一线工程师,让人机协作更为紧密。

总而言之,智慧工厂是计算机技术集群创新与制造业深度融合的结晶。它不仅是自动化程度的提升,更是通过数据驱动,实现了生产运营的感知、分析、决策与执行的闭环自治。这场由计算机技术引领的开发浪潮,正重新定义制造业的竞争力,推动着工业文明迈向一个更加智能、绿色、柔性的新时代。